Уголь в брикетах

Содержание

- Технология брикетирования каменного / бурого угля, кокса

- ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

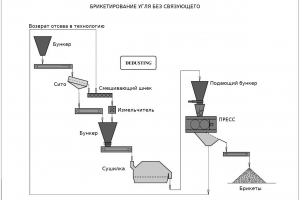

- БРИКЕТИРОВАНИЕ УГЛЯ БЕЗ СВЯЗУЮЩЕГО

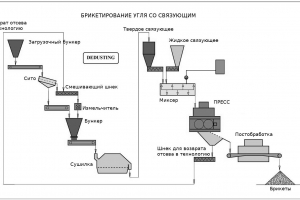

- БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

- Тестирование сырья и связующего для угольных брикетов

- СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

- Этапы технологического процесса брикетирования угля и кокса

- Прессование измельченного угля и угольной пыли

- Изготовление брикетов из опилок в домашних условиях как бизнес

- Оборудование для производства топливных брикетов

- Технология производства топливных брикетов из опилок

Технология брикетирования каменного / бурого угля, кокса

Технологии брикетирования угля предназначены для получения товарной продукции из угольной пыли, отсева, некондиционного и некачественного угля. В качестве сырья могут использоваться черные или бурые угли, а также кокс.

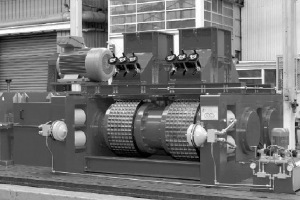

Брикетирование угля является очень старой технологией, которая получила развитие с использованием двух-роликовых валковых прессов, что позволило повысить производительность и качественно улучшить экономическую привлекательность этого бизнеса.

SAHUT-CONREUR была одной из компаний, начавших производство двух-роликовых прессов в начале XX столетия. Мы находимся в северной Франции и, с начала XX века, установили более 1000 заводов по брикетированию в разных частях света, из них более 350 для брикетирования угольного отсева.

Технология брикетирования угля на роликовых прессах была разработана для выпуска брикетов из угольной мелочи, поступающей после угольных сит и мойки. Брикеты предназначены для использования в качестве топлива для частных или промышленных котельных тем же способом, что и кондиционный уголь, а также упаковываются для розничной продажи и в этом виде могут поставляються на экспорт.

В большинстве случаев процесс брикетирования угля происходит с добавлением связующего (угольный пек, нефтяной битум, смола, меласса и известь, лигносульфонат, крахмал, полимеры …). В отдельных случаях брикетирование возможно также и без связующего.

ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

Техническое решение:

- Получение продукта одинакового размера, объема, формы и веса.

- Устранение проблемы образования пыли и брака при транспортировке.

- Заданная твердость и прочность брикета.

- Утилизация отходов в товарную продукцию

Потребительские и маркетинговые преимущества:

- Более высокая энергетическая ценность

- Более длительное горение

- Зола в виде порошка

- Меньше эмиссия CO2 и серы

- Легче упаковка, транспортировка, складирование

- Готово для автоматической подачи в топку

- Возможность упаковки для потребительского рынка

- Поставки на экспорт

БРИКЕТИРОВАНИЕ УГЛЯ БЕЗ СВЯЗУЮЩЕГО

Завод брикетирования угля без связующего состоит из следующих компонентов:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок брикетирования на двух-роликовом прессе

Мощность завода по брикетированию угля без связующего может быть от нескольких тонн в час до приблизительно 25 т/ч.

БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

Завод по брикетированию угля со связующим состоит из следующих участков:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок добавления связующего

- участок брикетирования на двух-роликовом прессе

- (опционально) участок пост-обработки (охлаждение, дозревание и сушка в зависимости от используемого связующего)

Мощность завода по выпуску брикетов из угля со связующим может быть от нескольких тонн в час до 100 т/ч для больших прессов.

Возможные связующие

- угольный пек

- нефтяной битум

- смола

- меласса и известь

- лигносульфонат

- крахмал

- полимеры и др

Конкретное связующее для угольных брикетов определяется доступностью в регионе и требованиями к конечному продукту. Оптимальные пропорции связующего и параметры готового брикета определяются при тестировании угля во Франции на пилотном заводе «Sahut-Conreur».

Тестирование сырья и связующего для угольных брикетов

Уголь в каждом конкретном месторождении имеет индивидуальные химические и физические характеристики, в каждом регионе могут быть доступны различные связующие.

Для точного определения требуемого состава и характеристик оборудования необходимо проведение предварительного тестирования материала заказчика на заводе изготовителе компании «Sahut Conreur SA» во Франции. Для проведения тестов заказчику необходимо отправить уголь во Францию на тестирование.

В результате тестов можно будет:

- определить требуемый состав и характеристики оборудования

- определить вид и пропорции связующего

- получить готовый брикет и определить его характеристики

- рассчитать точные экономические показатели производства

Также только при тестировании возможно определить, годится ли уголь для брикетирования без связующего и какими в этом случае будут технико-экономические показатели производства, а также качественные характеристики брикета.

СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

Брикетирование угля с использованием связующего:

- + Годится для любого каменного или бурого угля

- + Высокая производительность (до 100 т/ч)

- + Низкое удельное энергопотребление

- + Возможность получать влагозащищенные брикеты

- + Низкая стоимость расходных материалов

- — Дороже и сложнее оборудование, требуется связующее

Брикетирование угля без связующего:

- — Применимо только для определенных углей

- — Обязательна сушка

- — Ограниченная производительность (до 25 т/ч)

- — Высокое удельное энергопотребление

- — Высокая стоимость расходных материалов

- + Нет связующего, проще и дешевле оборудование

Технология брикетирование угля без связующих добавок кажется более привлекательной на первый взгляд, однако при этом в разы повышаются энергозатраты, снижается производительность и качество брикета.

После тестирования обычно становится очевидно, что брикетирование с применением связующего более оправдано экономически, даже с учетом затрат на закупку, доставку и хранение этих материалов.

Этапы технологического процесса брикетирования угля и кокса

Измельчение угля в молотковой дробилке

Измельчение угля необходимо для получения требуемой однородной фракции, поэтому перед сушкой или после уголь пропускают через молотковую дробилку.

Сушка угля в сушильном барабане

Сушка необходима для понижения влажности угля перед введением связующего. Степень сушки зависит от используемого связующего и технологии. Конечный продукт имеет влажность 5-10%.

Прессование измельченного угля и угольной пыли

Прессование угольной пыли и измельченной угольной фракции выполняется на двух-роликовых прессах, которые соответствуют требованиям отрасли:

- Высокая производительность

- Низкое удельное энергопотребление

- Высокая надежность

Нашим партнером является мировой лидер в производстве этого оборудования французская фирма «Sahut Conreur».

Постобработка (Дозревание) угольного брикета

В зависимости от вида угля и связующего в технологии бывает необходимо специальным образом охлаждать и выдерживать готовый брикет некоторое время в специальных бункерах, в течение которого брикет приобретает прочность.

Время выдерживания индивидуально и определяется на этапе тестирования.

В случае, если Вас интересует технология производства угольных брикетов будем рады ответить на ваши вопросы.

Изготовление брикетов из опилок в домашних условиях как бизнес

Брикеты из опилок в домашних условиях из опилок являются дешевым и эффективным видом топлива, сходным по характеристикам с каменным углем. Использовать его можно для растопки печей, каминов, котлов и мангалов. Такое топливо не содержит никаких примесей, поэтому считается экологичной продукцией. При этом выбросы в окружающую среду минимальны, несмотря на то, что в течение 4 часов при сгорании брикетов держится предельно высокая температура.

В качестве сырья для производства брикетов из опилок, преимущественно используется древесина лиственных и хвойных пород. Спрос на натуральное топливо стабильно велик, поэтому идея по изготовлению брикетов своими руками в домашних условиях является потенциально перспективной.

Оборудование для производства топливных брикетов

Из крупного оборудования в «топливном» деле не обойтись без:

- измельчитель сырья;

- сушильной камеры;

- специального пресса.

Отметим, что прессы для производства топливных брикетов существуют 4-х видов:

- Гидравлический.

- Шнековый экструдер.

- Ударно-механический.

- Пресс-гранулятор.

Различают их стоимость и принцип работы, объединяют – требования к сырью (влажность 4-10%) и равномерное измельчение (фракции меньше 25х25х2 мм).

Каждый пресс обладает своим преимуществом и недостатками для домашнего бизнеса:

Гидравлический пресс для производства брикетов в домашних условиях представляет собой установку, состоящую из двух частей: 1 пресс-форма; 2 гидроцилиндр.

Принцип действия похож на работу домкрата. В пресс-форму насыпается сырье из опилок, а гидроцилиндр давит поршнем на опилки в пресс-форме. Таким образом, формируется плотный брикет.

Плюсы гидравлического пресса:

- самая доступная цена;

- простое и надежное устройство, которое практически не имеет узлов повышенного износа.

Минусы:

- низкая производительность.

- требует подготовки сырья с добавлением связующего вещества .

Например в качестве связующего вещества для топливных брикетов, можно добавить крахмал: 2%-3% от общей массы. Для действия связующего, естественно, нужно увлажнить смесь до 40%.)

Шнековый пресс-экструдер для домашнего производства по принципу действия похож на мясорубку. Этот тип прессов детально описан в статье о производстве топливных пеллет. По шнеку подается сырье, которое на выходе через фильеру сжимается и под высоким давлением уплотняется. Весь процесс происходит под горячим прессованием. Фильера должна быть заранее прогрета, иначе устройство заклинит. Под высокой температурой и давлением из древесных опилок выделяется гидролизный лигнин. Это горючее вещество, которое еще играет роль связующего в процессе формирования брикетов.

Плюсы шнекового экструдера:

- самая высокая производительность (вес процесс выполняется непрерывно экструзивно);

- в процессе прессования выделяется лигин, который положительно влияет на формировку и качество брекетов.

Минусы:

- пресс требует длительную подготовку к работе (требуется прогреть фильеру и первые брикеты выбраковываются);

- быстро изнашиваются узлы повышенного трения – шнек и фильера;

- из-за высоких рабочих температур (выше 120Co) требуемых для нормального прессования сырья происходят необратимые процессы, при которых снижается качество продукта (калорийность брикетов – ниже).

Пресс ударно механический для производства топливного брикета по принципу действия похож на перфоратор. Кривошипно-шатунный механизмы (коленвал, шатун и поршень) передает с заданной частотой (около 20 раз за секунду) толчки поршню. С помощью ударов поршня продавливаются через фильеру предварительно загруженные в камеру опилки.

Плюсы:

- брикеты можно делать не только из опилок, но и из других материалов: шлифовальной и угольной пыли, торфа, соломы, отходов МФД;

- позволяет производить брикеты различного назначения – для частного рынка и для промышленных нужд;

- простота механизма и способность работать длительное время без участия человека – главные преимущества ударно-механического пресса;

- у агрегата хорошая производительность;

- значение коэффициента использования оборудования составляет 0,9.

Минусы:

- самая высокая цена;

- быстрый износ узлов трения кривошипа (на них действует сразу 2 силы: ударная сила и трение).

Пресс-гранулятор – это тот же самый гранулятор комбикорма, в который засыпают вместо зерна опилки.

Плюсы: хорошие соотношение цена/производительность.

Минусы:

- можно производить только брикеты мелкой фракции;

- требуется более мелкое измельчение сырья;

- требует подготовки сырья с добавлением связующего вещества для плотного брикетирования (крахмал 2%-3%).

В комплектации линии вместе с прессом часто находятся разнообразные приспособления, позволяющие усовершенствовать конечную продукцию:

- миксеры для смешивания примесей (к примеру, лигнина);

- насадки для нарезки определенных форм брикетов;

- увлажнители для пересушенного сырья.

Некоторое оборудование и даже некоторые пресса можно изготовить своими руками.

Технология производства топливных брикетов из опилок

Производить из опилок топливные брикеты достаточно просто. Технология следующая:

- Сырье, представляющее собой размельченный материал из опилок, шелухи семян, щепок, измельченного сена и соломы, угольной пыли. Фракция материала не должна превышать 25х25х2 мм.

- Измельченное сырье сушится в сушильной камере до 10% влажности.

- В зависимости от оборудования и типа производства сырье смешивается с связующим веществом крахмалом (2%-3% от общей массы), увлажняется до 40% и перемешивается.

- Пресс формирует брикеты заданной формы фильерой (сквозной пресс-формой). Чем больше сжатие пресса, тем лучше качество брикетов. Например, брикет с полностью 650-750 кг/м3 имеет калорийность 12-14 МДж/кг, при плотности 1200-1300 кг/м3 — 25-31 МДж/кг. При прессовании создается давление, в котором повышается температура и сырье досушивается до 4%. Важно, чтобы температура прессования не превышала +120Co.

- Заготовка чаще всего обламывается под собственным весом на приблизительно равные части.

- Упаковка в термоусадочную пленку – обаятельна, чтобы брикеты сохранили сухость на уровне 4% влажности.

Цикл производства брикетов с помощью производственной линии полностью замкнутый. Если вы планируете изготавливать брикеты своими руками, то действовать необходимо по аналогии, используя подходящие инструменты и приспособления.

Рентабельность проекта оценивается высоко. При ежемесячной производительности уровнем выше среднего (около 10 тонн готовой продукции) с учетом расходов на сбыт продукции, чистая прибыль достигает до 350$. Таким образом, вложенные в бизнес средства отобьются уже до полугода. При должном усердии и верно выбранной стратегии можно ожидать высокой доходности мини-предприятия по производству брикетов из опилок.

Добавить комментарий